Table des matières :

- Comprendre la QI, la QO et la QP

- Erreurs courantes de qualification de l'installation (QI) et prévention

- Erreurs courantes de qualification opérationnelle (OQ) et prévention

- Erreurs courantes de qualification des performances (QP) et leur prévention

- Erreurs transversales affectant toutes les phases

- Conclusion

La validation. Dans les secteurs réglementés tels que les produits pharmaceutiques, les dispositifs médicaux, la biotechnologie et même les produits alimentaires et les boissons, ce mot a un poids considérable. Il s'agit d'un processus documenté visant à établir des preuves qui fournissent un degré élevé d'assurance qu'un processus, un système ou une pièce d'équipement spécifique produira systématiquement un résultat conforme à des spécifications et à des attributs de qualité préétablis. Il ne s'agit pas d'une simple case à cocher réglementaire ; c'est un élément fondamental pour garantir la sécurité, l'efficacité, la qualité et la conformité des produits.

La validation des équipements et des procédés s'articule souvent autour de trois phases clés : la qualification de l'installation (QI), la qualification opérationnelle (QO) et la qualification des performances (QP). Bien que distinctes sur le plan conceptuel, ces phases forment un continuum, s'appuyant l'une sur l'autre pour créer un ensemble de validation solide. Toutefois, la traversée de ces étapes est semée d'embûches potentielles. Les erreurs commises au cours des phases IQ, OQ ou PQ peuvent entraîner des problèmes importants : non-conformité réglementaire, lettres d'avertissement, rappels de produits, retards de production, augmentation des coûts et, plus grave encore, risques potentiels pour la sécurité des patients ou des consommateurs.

Comprendre les erreurs courantes commises au cours de ces phases de validation est la première étape pour les éviter. Cet article se penche sur les erreurs fréquentes rencontrées au cours des phases IQ, OQ et PQ, en mettant l'accent sur l'inadéquation des protocoles de test et des critères d'acceptation, et propose des stratégies pratiques pour les éviter.

La base : Comprendre les QI, QO et QP

Avant d'aborder les erreurs, rappelons brièvement l'objectif de chaque phase :

- Qualification de l'installation (QI) : Vérifie que l'équipement ou le système, tel qu'il est installé ou modifié, est conforme aux spécifications de conception approuvées, aux recommandations du fabricant et aux exigences environnementales. Il s'agit essentiellement de répondre à la question suivante : "L'installation est-elle correcte et disposons-nous de toute la documentation nécessaire ?"

- Qualification opérationnelle (QO) : Démontre que l'équipement ou le système fonctionne comme prévu dans les plages de fonctionnement spécifiées. Elle remet en question les fonctions, les commandes, les alarmes et les verrouillages du système. Elle pose la question suivante : "Fonctionne-t-il correctement dans les conditions prévues ?"

- Qualification des performances (QP) : Elle permet de vérifier que l'équipement ou le système, tel qu'il est installé et exploité conformément aux procédures, fonctionne toujours comme prévu dans des conditions d'exploitation réelles et habituelles, et qu'il répond à toutes les exigences prédéterminées en matière de qualité du produit et de capacité du processus. Elle implique souvent l'exécution de plusieurs lots ou séries réussis en utilisant du matériel et du personnel de production réels. Il s'agit de répondre à la question suivante : "Produit-il systématiquement des résultats acceptables dans des conditions réelles ?"

Ces phases suivent généralement la finalisation des spécifications des besoins de l'utilisateur (URS), des spécifications fonctionnelles (FS) et des spécifications de conception (DS), souvent visualisées dans le "modèle en V" de la validation. Les erreurs proviennent souvent d'un décalage entre ces documents d'exigences initiales et les essais de qualification qui s'ensuivent.

Erreurs courantes de qualification de l'installation (QI) et prévention

La QI prépare le terrain. Les erreurs à ce niveau peuvent saper l'ensemble de l'effort de validation.

Erreurs courantes de QI :

- Vérification incomplète de la documentation : Il ne suffit pas de constater l'existence d'un manuel. Les erreurs consistent notamment à ne pas vérifier la version correcte des manuels, des dessins (P&ID, schémas électriques) ou de la documentation logicielle par rapport au système réellement installé. Les numéros de série, les numéros de modèle et les listes de composants peuvent ne pas être vérifiés méticuleusement par rapport aux bons de commande ou aux spécifications de conception.

- Oubli des conditions environnementales : IQ doit confirmer que l'environnement d'installation (température, humidité, stabilité de l'alimentation électrique, éclairage, espace) répond aux exigences de l'équipement et n'a pas d'impact négatif sur son fonctionnement ou son étalonnage. Cette étape est souvent omise ou mal documentée.

- Supposer que la documentation du fournisseur est suffisante : Il est risqué de s'appuyer uniquement sur les certificats de conformité des fournisseurs ou sur les tests d'acceptation en usine (FAT) sans procéder à une vérification indépendante au cours de la phase de QI. Les tests du fournisseur peuvent ne pas couvrir l'utilisation spécifique prévue ou le contexte d'installation.

- Vérification inadéquate des services publics : Ne pas confirmer que les utilités (qualité/pression de l'air comprimé, qualité/pression de l'eau, qualité de la vapeur, tension électrique/phase) répondent aux exigences spécifiées au point de connexion peut entraîner des problèmes opérationnels ultérieurs.

- Étapes imprécises du protocole : Les protocoles indiquant "Vérifier que le composant X est installé" sans préciser comment (inspection visuelle, vérification de la référence de la pièce, renvoi au plan) sont susceptibles d'être exécutés de manière incohérente.

- Critères d'acceptation mal définis : Des critères tels que "la tuyauterie est raccordée" ou "le logiciel est installé" sont insuffisants. Les critères d'acceptation doivent être spécifiques : "Vérifier que le matériau, la taille et le type de raccordement de la tuyauterie correspondent au dessin XYZ, rév. 2" ou "Vérifier que le logiciel ABC, version 1.2.3, est installé et que la clé de licence est activée".

- Absence de vérification de l'étalonnage : Ne pas confirmer que les instruments critiques faisant partie intégrante de l'équipement (capteurs de température, manomètres) ont été étalonnés avant l' installation ou qu'un étalonnage est prévu.

Stratégies de prévention pour IQ :

- Protocoles détaillés de QI : Élaborer des protocoles QI complets avant le début de l'installation. Utilisez des listes de contrôle avec des éléments spécifiques à vérifier. Inclure des champs pour enregistrer les numéros de série, les versions de logiciels, les numéros de dessins/révisions, les conditions environnementales mesurées et les paramètres des services publics.

- Spécifications des références croisées : Relier explicitement les éléments de la liste de contrôle QI aux URS, FS, DS, bons de commande et à la documentation du fabricant concernés.

- Critères d'acceptation spécifiques et mesurables : Veillez à ce que chaque contrôle soit assorti d'un critère d'acceptation clair, objectif et vérifiable. Au lieu de "Manuel présent", utilisez "Vérifier que le manuel de l'opérateur P/N 123, Rev B est présent et qu'il correspond à la version de l'équipement".

- Vérification obligatoire : Exigez des preuves documentées pour chaque vérification (par exemple, le numéro de série enregistré, une photo, une copie du certificat d'étalonnage). Considérez la documentation du fournisseur comme une preuve à l'appui, et non comme la seule preuve.

- Contrôles d'utilité spécifiques : Inclure des tests spécifiques pour mesurer et documenter les paramètres critiques des services publics au point de connexion.

- Surveillance de l'environnement : Enregistrer les conditions environnementales réelles pendant l'installation et les comparer aux limites spécifiées.

- Pré-approbation et formation : Veiller à ce que le protocole de QI soit examiné et approuvé par les parties prenantes concernées (ingénierie, assurance qualité, utilisateur final) et à ce que le personnel chargé de la QI soit formé au protocole et à l'équipement.

Erreurs courantes de qualification opérationnelle (QO) et prévention

La QO teste la fonctionnalité. Les erreurs signifient ici que l'équipement peut ne pas fonctionner de manière fiable ou sûre.

Erreurs courantes de QO :

- Tester uniquement les conditions nominales : Un défaut majeur consiste à ne tester que le point central d'une plage de fonctionnement (par exemple, la vitesse cible, la température). L'OQ doit tester l'équipement à ses limites supérieures et inférieures de fonctionnement, et potentiellement dans les pires conditions, afin de garantir sa robustesse.

- Insuffisance des tests de contrôle : Ne pas tester correctement les alarmes, les verrouillages, les dispositifs de sécurité, les séquences de démarrage et d'arrêt, les scénarios de perte et de rétablissement de l'alimentation et la gestion des erreurs. Ces éléments sont essentiels pour assurer un fonctionnement sûr et fiable.

- Paramètres opérationnels vagues dans les protocoles : Les protocoles spécifiant "Tester la vitesse du mélangeur" sans définir les vitesses à tester, la durée, les conditions de charge et les résultats attendus (par exemple, stabilité, précision) conduisent à des essais incohérents et incomplets.

- Critères d'acceptation non liés aux exigences : Les critères d'acceptation tels que "le moteur tourne" ou "le chauffage s'allume" n'ont pas de sens. Ils doivent être quantitatifs et liés à des exigences fonctionnelles : "Vérifier que la vitesse du moteur est stable à 100 RPM +/- 5 RPM pendant 10 minutes" ou "Vérifier que la chambre atteint 50°C +/- 2°C en 15 minutes et maintient la température pendant 30 minutes".

- Taille des échantillons ou durée des essais inadéquates : L'exécution d'une fonction une seule fois peut ne pas suffire à démontrer la fiabilité. La justification statistique du nombre d'essais ou de leur durée peut faire défaut.

- Ignorer les interactions entre les composants : Tester des fonctions isolément, sans tenir compte de leur interaction en fonctionnement normal, peut permettre de passer à côté de modes de défaillance critiques.

- Ne pas utiliser une approche basée sur le risque : Le fait de tester toutes les fonctions avec le même niveau de rigueur, au lieu de concentrer les efforts d'OQ sur les paramètres critiques identifiés par les évaluations des risques (comme l'AMDE), peut entraîner un gaspillage de ressources et une sous-évaluation potentielle des fonctions à haut risque.

- Utilisation d'équipements de test non calibrés : L'utilisation de minuteries, de tachymètres, de sondes de température, etc. non calibrés pour vérifier le fonctionnement d'un équipement invalide les résultats.

Stratégies de prévention de l'OQ :

- Définir clairement les plages de fonctionnement : Sur la base de l'URS et de la FS, définir explicitement l'ensemble des plages de fonctionnement prévues pour les paramètres critiques.

- Adopter les essais dans le pire des cas : Identifier et tester les scénarios les plus défavorables (limites haute/basse, charge maximale, combinaisons difficiles de paramètres) sur la base de l'évaluation des risques et de la compréhension du processus.

- Élaborer des cas de test détaillés : Pour chaque fonction, définissez les étapes spécifiques, les entrées, les conditions requises, les résultats attendus et des critères d'acceptation clairs et mesurables.

- Tester tous les modes de fonctionnement : Inclure des tests pour le fonctionnement normal, le démarrage, l'arrêt, les modes d'inactivité, les conditions de défaillance, le rétablissement et les arrêts d'urgence. Testez rigoureusement les alarmes et les verrouillages en simulant les conditions de déclenchement.

- Lier les critères d'acceptation aux spécifications : Veiller à ce que chaque critère d'acceptation de l'OQ soit directement corrélé à une exigence de l'URS ou de l'EF et soit quantifiable.

- Justifier les essais et leur durée : Justifier (souvent en fonction des risques) le nombre de fois qu'une fonction est testée ou la durée du test.

- Instruments d'essai étalonnés : Veillez à ce que tous les équipements de mesure et d'essai utilisés au cours de l'OQ soient dans leur période d'étalonnage et adaptés à la précision requise. Documentez l'état de l'étalonnage.

- Intégrer l'évaluation des risques : Utilisez des outils d'évaluation des risques (AMDE, ALE) pour identifier les fonctions et les paramètres critiques nécessitant les essais de QO les plus rigoureux.

- Documentation complète : Enregistrez méticuleusement tous les paramètres d'essai, les observations, les données brutes et les résultats (réussite/échec). Joignez les impressions ou les journaux de données le cas échéant.

Erreurs courantes de qualification des performances (QP) et prévention

La QP démontre la cohérence dans des conditions réelles. Les erreurs signifient que le processus peut ne pas produire de manière fiable des produits de qualité.

Erreurs courantes de QP :

- Utilisation de conditions non représentatives (le syndrome du "lot d'or") : Exécuter la QP dans des conditions idéales et hautement contrôlées qui ne reflètent pas les variations de la production courante (par exemple, en n'utilisant que des opérateurs très expérimentés, des lots de matières premières sélectionnées, des fluctuations environnementales minimales). Cette méthode ne permet pas de démontrer les capacités réelles.

- Nombre insuffisant d'essais/de lots : Souvent, la "règle empirique" des trois lots de QP réussis est appliquée sans justification. Le nombre d'essais doit être statistiquement justifié ou basé sur une évaluation des risques afin de garantir la cohérence du processus. Une seule série n'est jamais suffisante pour la QP.

- Plans d'échantillonnage inadéquats : Utilisation de plans d'échantillonnage statistiquement non valables ou non représentatifs lors des essais de QP. Les échantillons doivent être prélevés à des endroits et à des moments connus pour être les plus difficiles ou les plus variables au sein du lot ou du procédé.

- Critères d'acceptation ne reflétant pas la qualité du produit ou la capacité du processus : Les critères d'acceptation de la QP doivent être directement liés aux attributs de qualité critiques (AQC) prédéfinis du produit et démontrer que le processus est capable (par exemple, à l'aide de mesures telles que le Cpk ou le Ppk) de répondre de manière constante aux spécifications. Il ne suffit pas de respecter les spécifications de mise sur le marché pour quelques lots ; il est essentiel de faire preuve de constance.

- Ignorer les variations de routine : Ne pas intégrer dans la conception de la QP les variations attendues dans le monde réel, telles que les différentes équipes d'opérateurs, les variations normales des lots de matières premières (dans les limites des spécifications) et les fluctuations typiques de l'environnement.

- Conditions de fonctionnement "normales" mal définies : Le protocole de QP doit définir clairement les conditions d'exploitation "normales" dans lesquelles la cohérence sera démontrée. Ces conditions doivent être basées sur les gammes qualifiées lors de la QO, mais représenter des paramètres de production typiques.

- Traiter la QP comme une répétition de la QO : la QP se concentre non plus sur la fonction de l' équipement (QO), mais sur la cohérence des résultats du processus/produit. La simple répétition des tests de QO sous charge ne répond pas à l'objectif de la QP. L'accent doit être mis sur le produit issu du processus.

- Manque d'intégration avec les procédures : Exécuter la QP sans respecter strictement les procédures opératoires normalisées (POS) approuvées qui seront utilisées dans la production de routine.

Stratégies de prévention pour la QP :

- Simuler la production de routine : Concevoir les protocoles de QP de manière à refléter le plus fidèlement possible les conditions de production réelles. Utilisez des procédures opératoires normalisées, du personnel de production formé, des matières premières représentatives (dans les limites des spécifications) et des tailles de lots typiques.

- Justifier le nombre d'essais : baser le nombre d'essais de QP (par exemple, des lots) sur l'évaluation des risques, la complexité du processus et les exigences en matière de confiance statistique. Documentez clairement la justification. Il est courant d'effectuer trois essais réussis, mais cela doit être justifié.

- Élaborer des plans d'échantillonnage statistiquement valables : Travaillez avec des statisticiens ou utilisez des méthodes statistiques établies pour définir des lieux, des fréquences et des quantités d'échantillonnage représentatifs de l'ensemble du lot et sensibles aux variations potentielles. Lier l'échantillonnage aux AQC.

- Se concentrer sur les AQC du produit et la capacité du processus : Définir les critères d'acceptation de la QP en fonction de la réalisation d'AQC prédéfinis pour le produit. Évaluer la capacité du processus à l'aide d'outils statistiques appropriés afin de démontrer la cohérence et le contrôle.

- Incorporer la variabilité attendue : Lorsque cela est possible et approprié (en fonction du risque), introduire des éléments de variabilité opérationnelle normale (par exemple, différents opérateurs d'une série à l'autre, différents lots de matériaux approuvés) dans la conception de l'étude de QP.

- Définir clairement les paramètres de fonctionnement normaux : Spécifier les paramètres cibles et les plages de fonctionnement normales (dérivées de la QO) qui seront utilisés pendant les essais de QP. Surveiller et documenter ces paramètres tout au long des essais.

- Utiliser les modes opératoires normalisés approuvés : Exécutez la QP en suivant scrupuleusement les projets de modes opératoires normalisés ou les modes opératoires normalisés approuvés destinés à la fabrication de routine. La QP sert également à vérifier ces procédures.

- La collaboration est essentielle : Impliquez la production, l'ingénierie, le contrôle qualité et l'assurance qualité dans la conception, l'exécution et l'examen des protocoles et des résultats de la QP.

Erreurs transversales affectant toutes les phases

Au-delà des erreurs spécifiques à une phase, plusieurs problèmes systémiques sapent fréquemment les efforts de validation :

-

Conception inadéquate des protocoles (généralités) : Les protocoles de toutes les phases souffrent d'ambiguïté, d'un manque de détails, d'étapes manquantes, d'entrées/sorties non définies et de tests mal structurés.

- Prévention : Consacrez du temps à la rédaction de protocoles clairs, détaillés et détaillés étape par étape. Incluez des conditions préalables, des instructions spécifiques, des exigences en matière d'enregistrement des données et des critères d'acceptation pour chaque étape. Utilisez des modèles et des évaluations par les pairs.

-

Critères d'acceptation mal définis (généralités) : Le péché capital. Les critères subjectifs ("semble correct"), vagues ("dans les limites" sans définir de limites) ou non mesurables ("fonctionne sans problème") sont inutiles.

- Prévention : Veillez à ce que TOUS les critères d'acceptation soient SMART (spécifiques, mesurables, réalisables, pertinents, limités dans le temps) et directement traçables à une exigence (URS, FS, CQA). Définissez-les avant l' exécution.

-

Formation insuffisante : Le personnel chargé de l'exécution des protocoles peut ne pas comprendre l'équipement, le processus, l'intention du protocole, les bonnes pratiques documentaires (BPD) ou les raisons pour lesquelles la validation est essentielle.

- Prévention : Mettre en œuvre des programmes de formation complets couvrant l'équipement/le processus spécifique, les modes opératoires normalisés pertinents, l'exécution du protocole, les bonnes pratiques documentaires et la raison d'être de la validation. Documenter l'efficacité de la formation.

-

Erreurs de documentation (échecs du PIB) : Entrées illisibles, utilisation de blanc, antidatation, signatures/dates manquantes, enregistrement incomplet des données, enregistrement des données sur des bouts de papier et documentation rétrospective.

- Prévention : Formation rigoureuse sur le PIB. Utiliser des formulaires de protocole bien conçus avec suffisamment d'espace. Mise en œuvre de pratiques de documentation en temps réel. Examen de l'assurance qualité des protocoles terminés pour s'assurer de leur conformité au PIB.

-

Problèmes de traitement des écarts : Absence de documentation d'événements inattendus ou de divergences au cours des essais, enquête inadéquate sur la cause première ou mise en œuvre d'actions correctives sans justification ou vérification appropriée.

- Prévention : Mettre en place une procédure solide de gestion des écarts avant de commencer la validation. Former le personnel à identifier et à signaler immédiatement les écarts. Garantir une analyse approfondie des causes profondes et des actions correctives/préventives documentées (CAPA) avec des contrôles d'efficacité.

-

Défauts de contrôle des modifications : Apporter des modifications non documentées à l'équipement, au processus ou au logiciel après l' achèvement de la validation, invalidant ainsi l'état qualifié.

- Prévention : Mettre en place un système strict de contrôle des modifications. Toute proposition de modification d'un système validé doit faire l'objet d'une évaluation formelle de son impact sur l'état validé, ce qui peut nécessiter des activités de revalidation.

-

Absence d'approche fondée sur les risques : Soit en testant de manière exhaustive des aspects triviaux, soit en n'appliquant pas une rigueur suffisante aux fonctions/paramètres à haut risque identifiés par l'évaluation des risques.

- Prévention : Intégrer la gestion formelle des risques (par exemple, ICH Q9) tout au long du cycle de validation pour guider l'étendue et la profondeur des tests, en concentrant les efforts sur les éléments critiques pour la qualité du produit et la sécurité du patient.

-

Planification et coordination insuffisantes : Activités de validation précipitées, ressources insuffisantes (temps, personnel, budget), manque de communication entre les services (ingénierie, assurance qualité, production, contrôle qualité), ce qui entraîne des erreurs et des oublis.

- Prévention : Élaborer un plan directeur de validation (VMP) complet. Planifier minutieusement les projets de validation individuels en fixant des délais réalistes et en allouant les ressources nécessaires. Favoriser la communication et la collaboration entre les services dès le départ.

Conclusion : La validation en tant qu'investissement

Les tests de validation (QI, QO, QP) sont une exigence complexe mais non négociable dans les industries réglementées. Les erreurs au cours de ces phases sont fréquentes et découlent souvent d'une planification inadéquate, de protocoles et de critères d'acceptation mal définis, d'une formation insuffisante et de lacunes dans la documentation. Les conséquences de ces erreurs vont de retards coûteux et d'actions réglementaires à des défaillances potentiellement catastrophiques au niveau de la qualité des produits.

La prévention de ces erreurs nécessite une approche proactive, systématique et axée sur les détails. Elle commence par des spécifications solides des besoins et des évaluations des risques, suivies par l'élaboration de protocoles clairs, complets et sans ambiguïté, avec des critères d'acceptation prédéfinis et objectifs. Une formation approfondie, le respect des bonnes pratiques en matière de documentation, une gestion efficace des écarts et des changements, ainsi qu'une solide collaboration interdépartementale sont tout aussi essentiels.

Il est essentiel de considérer la validation non pas comme un simple obstacle final, mais comme une partie intégrante du système de qualité et un investissement critique dans la qualité des produits et la sécurité des patients. En comprenant les pièges les plus courants et en appliquant avec diligence des stratégies de prévention, les organisations peuvent construire une base solide de preuves, assurer la conformité et, en fin de compte, fournir des produits sûrs et efficaces de manière cohérente. Apprivoiser la bête de la validation n'est pas facile, mais avec de la prévoyance et de la diligence, c'est réalisable.

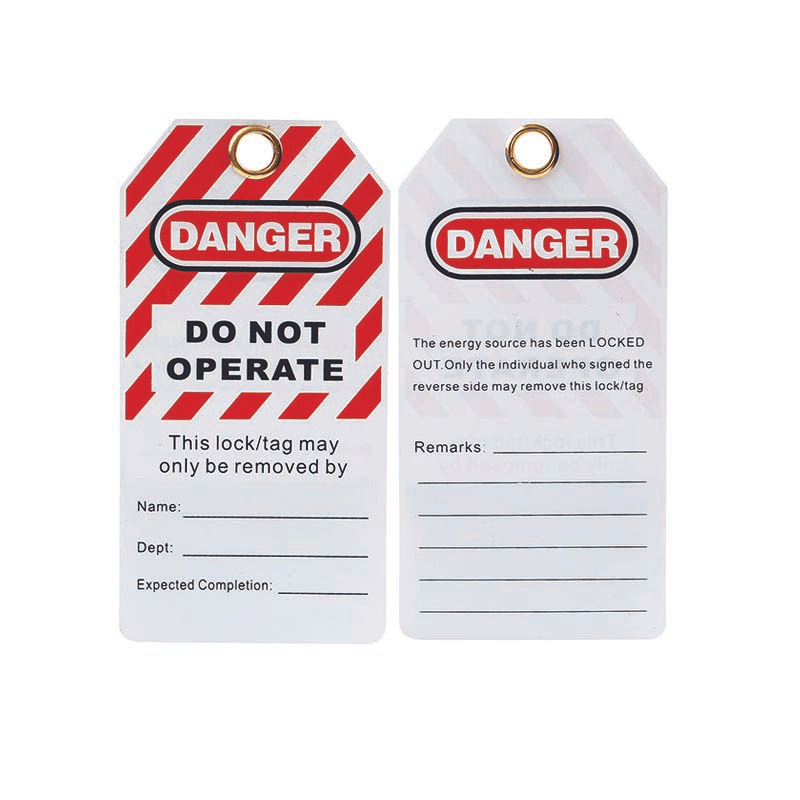

Besoin de conseils d'experts sur la consignation et l'étiquetage ?

La consignation et l'étiquetage (LOTO) sont essentiels à la sécurité sur le lieu de travail, mais leur mise en œuvre correcte peut s'avérer complexe. Que vous ayez besoin de conseils sur les meilleures pratiques, les exigences en matière de formation ou la sélection des bons dispositifs de consignation, The Lock Box est là pour vous aider.

Notre équipe d'experts LOTO est prête à répondre à vos questions et à fournir des solutions sur mesure pour votre établissement.

Contactez-nous dès aujourd'hui à l'adresse hello@thelockbox.ch - faisons en sorte que votre lieu de travail soit sûr et conforme !