Das Inhaltsverzeichnis:

- Verstehen von IQ, OQ und PQ

- Häufige Fehler bei der Installationsqualifizierung (IQ) und deren Vermeidung

- Häufige Fehler bei der Betriebsqualifizierung (OQ) und deren Vermeidung

- Häufige Fehler bei der Leistungsqualifizierung (PQ) und deren Vermeidung

- Übergreifende Fehler, die alle Phasen betreffen

- Schlussfolgerung

Validierung. In regulierten Branchen wie der Pharmaindustrie, der Medizintechnik, der Biotechnologie und sogar der Lebensmittel- und Getränkeindustrie hat dieses Wort eine immense Bedeutung. Es handelt sich dabei um den dokumentierten Prozess des Nachweises, der ein hohes Maß an Sicherheit dafür bietet, dass ein bestimmter Prozess, ein System oder eine Ausrüstung durchgängig ein Ergebnis liefert, das den vorgegebenen Spezifikationen und Qualitätsmerkmalen entspricht. Es handelt sich dabei nicht nur um ein Kontrollkästchen, sondern um eine grundlegende Voraussetzung für die Gewährleistung von Produktsicherheit, Wirksamkeit, Qualität und Compliance.

Der Kern der Anlagen- und Prozessvalidierung dreht sich häufig um drei Schlüsselphasen: Installationsqualifizierung (IQ), Betriebsqualifizierung (OQ) und Leistungsqualifizierung (PQ). Obwohl diese Phasen konzeptionell unterschiedlich sind, bilden sie ein Kontinuum und bauen aufeinander auf, um ein robustes Validierungspaket zu erstellen. Die Navigation durch diese Phasen ist jedoch mit potenziellen Fallstricken behaftet. Fehler, die während der IQ-, OQ- oder PQ-Phase gemacht werden, können zu erheblichen Problemen führen: Nichteinhaltung gesetzlicher Vorschriften, Abmahnungen, Produktrückrufe, Produktionsverzögerungen, erhöhte Kosten und, was am wichtigsten ist, potenzielle Risiken für die Sicherheit von Patienten oder Verbrauchern.

Der erste Schritt zu ihrer Vermeidung besteht darin, die häufigsten Fehler zu verstehen, die in diesen Validierungsphasen gemacht werden. Dieser Beitrag befasst sich mit häufigen Fehlern, die während der IQ-, OQ- und PQ-Phase auftreten, wobei der Schwerpunkt auf unangemessenen Testprotokollen und Akzeptanzkriterien liegt, und bietet praktische Strategien zur Vermeidung dieser Fehler.

Die Grundlage: Verstehen von IQ, OQ und PQ

Bevor wir uns mit den Fehlern befassen, sollten wir kurz den Zweck der einzelnen Phasen rekapitulieren:

- Installationsqualifizierung (IQ): Überprüft, ob die Ausrüstung oder das System in der installierten oder geänderten Form mit den genehmigten Konstruktionsspezifikationen, den Empfehlungen des Herstellers und den Umweltanforderungen übereinstimmt. Sie fragt im Wesentlichen: "Ist die Anlage korrekt installiert, und liegen alle erforderlichen Unterlagen vor?"

- Betriebliche Qualifizierung (OQ): Hier wird nachgewiesen, dass das Gerät oder System in den angegebenen Betriebsbereichen wie vorgesehen funktioniert. Dabei werden die Funktionen, Steuerungen, Alarme und Verriegelungen des Systems überprüft. Es wird gefragt: "Funktioniert es unter den vorgesehenen Bedingungen korrekt?"

- Leistungsqualifizierung (PQ): Hier wird überprüft, ob die Ausrüstung oder das System, so wie sie/es installiert und gemäß den Verfahren betrieben wird, unter tatsächlichen, routinemäßigen Betriebsbedingungen durchgängig wie vorgesehen funktioniert und alle vorher festgelegten Anforderungen an die Produktqualität und Prozessfähigkeit erfüllt. Dabei werden oft mehrere erfolgreiche Chargen oder Läufe unter Verwendung von tatsächlichem Produktionsmaterial und Personal durchgeführt. Es wird gefragt: "Erzielt es unter realen Bedingungen durchgängig akzeptable Ergebnisse?"

Diese Phasen folgen in der Regel auf die Fertigstellung der Benutzeranforderungsspezifikationen (URS), der Funktionsspezifikationen (FS) und der Konstruktionsspezifikationen (DS), die häufig im V-Modell der Validierung dargestellt werden. Fehler sind oft auf die Diskrepanz zwischen diesen ursprünglichen Anforderungsdokumenten und den anschließenden Qualifizierungstests zurückzuführen.

Häufige Fehler bei der Installationsqualifizierung (IQ) und deren Vermeidung

Die IQ legt den Grundstein. Fehler in diesem Bereich können die gesamte Validierungsarbeit untergraben.

Häufige IQ-Fehler:

- Unvollständige Verifizierung der Dokumentation: Die bloße Feststellung, dass ein Handbuch existiert, reicht nicht aus. Zu den Fehlern gehört, dass die korrekte Version von Handbüchern, Zeichnungen (P&IDs, elektrische Schaltpläne) oder Softwaredokumentation nicht mit dem tatsächlich installierten System abgeglichen wird. Seriennummern, Modellnummern und Komponentenlisten werden möglicherweise nicht sorgfältig mit Bestellungen oder Konstruktionsspezifikationen abgeglichen.

- Übersehen von Umweltbedingungen: IQ sollte sich vergewissern, dass die Installationsumgebung (Temperatur, Luftfeuchtigkeit, Stabilität der Stromversorgung, Beleuchtung, Platz) den Anforderungen des Geräts entspricht und dessen Betrieb oder Kalibrierung nicht beeinträchtigt. Dies wird oft übersehen oder nur unzureichend dokumentiert.

- Annahme, dass die Dokumentation des Lieferanten ausreichend ist: Es ist riskant, sich ausschließlich auf Konformitätszertifikate oder Werksabnahmetests (FAT) des Lieferanten zu verlassen, ohne eine unabhängige Überprüfung während der IQ durchzuführen. Die Tests der Zulieferer decken möglicherweise nicht Ihren spezifischen Verwendungszweck oder Installationskontext ab.

- Unzureichende Überprüfung der Versorgungseinrichtungen: Wenn nicht bestätigt wird, dass die Versorgungseinrichtungen (Druckluftqualität/-druck, Wasserqualität/-druck, Dampfqualität, elektrische Spannung/Phase) die spezifizierten Anforderungen zum Zeitpunkt des Anschlusses erfüllen, kann dies zu späteren Betriebsproblemen führen.

- Vage Protokollschritte: Protokolle, die besagen "Überprüfen Sie, ob Komponente X installiert ist", ohne anzugeben, wie (Sichtprüfung, Überprüfung der Teilenummer, Querverweis auf die Zeichnung), sind anfällig für eine inkonsistente Ausführung.

- Unzureichend definierte Abnahmekriterien: Kriterien wie "Rohrleitungen angeschlossen" oder "Software installiert" sind unzureichend. Die Abnahmekriterien müssen spezifisch sein: "Überprüfen Sie, ob Material, Größe und Anschlussart der Rohrleitungen mit Zeichnung XYZ, Rev. 2, übereinstimmen" oder "Überprüfen Sie, ob Software ABC, Version 1.2.3, installiert und der Lizenzschlüssel aktiviert ist".

- Fehlende Kalibrierungsüberprüfung: Es wird nicht bestätigt, dass kritische, in die Anlage integrierte Instrumente (Temperatursensoren, Druckmesser) vor der Installation kalibriert wurden oder für eine Kalibrierung vorgesehen sind.

Präventionsstrategien für IQ:

- Detaillierte IQ-Protokolle: Entwickeln Sie umfassende IQ-Protokolle , bevor die Installation beginnt. Verwenden Sie Checklisten mit spezifischen zu überprüfenden Punkten. Enthalten Sie Felder für die Aufzeichnung von Seriennummern, Softwareversionen, Zeichnungsnummern/Überarbeitungen, gemessenen Umgebungsbedingungen und Versorgungsparametern.

- Querverweis-Spezifikationen: Verknüpfen Sie die Punkte der IQ-Checkliste explizit mit den entsprechenden URS, FS, DS, Bestellungen und Herstellerunterlagen.

- Spezifische, messbare Akzeptanzkriterien: Stellen Sie sicher, dass jede Prüfung ein klares, objektives und überprüfbares Akzeptanzkriterium hat. Verwenden Sie anstelle von "Handbuch vorhanden" die Formulierung "Prüfen Sie, ob das Bedienerhandbuch P/N 123, Rev. B vorhanden ist und mit der Geräteversion übereinstimmt".

- Obligatorische Verifizierung: Verlangen Sie für jede Überprüfung einen dokumentierten Nachweis (z. B. aufgezeichnete Seriennummer, Foto, Kopie des Kalibrierungszertifikats). Behandeln Sie die Dokumentation des Lieferanten als unterstützenden Nachweis, nicht als alleinigen Beweis.

- Dedizierte Gebrauchsprüfungen: Sehen Sie spezifische Tests zur Messung und Dokumentation kritischer Versorgungsparameter am Anschlusspunkt vor.

- Umweltüberwachung: Erfassen Sie die tatsächlichen Umgebungsbedingungen während der Installation und vergleichen Sie sie mit den vorgegebenen Grenzwerten.

- Vorab-Genehmigung und Schulung: Stellen Sie sicher, dass das IQ-Protokoll von den relevanten Interessengruppen (Technik, QS, Endbenutzer) geprüft und genehmigt wird und dass das Personal, das die IQ durchführt, im Hinblick auf das Protokoll und die Ausrüstung geschult wird.

Häufige Fehler bei der Betriebsqualifizierung (OQ) und deren Vermeidung

Die OQ prüft die Funktionalität. Fehler bedeuten hier, dass die Ausrüstung möglicherweise nicht zuverlässig oder sicher arbeitet.

Häufige OQ-Fehler:

- Prüfung nur unter Nennbedingungen: Ein großer Fehler ist das Testen nur am Mittelpunkt eines Betriebsbereichs (z. B. Zielgeschwindigkeit, Temperatur). Die OQ muss die Ausrüstung an ihren oberen und unteren Betriebsgrenzen und möglicherweise unter den ungünstigsten Bedingungen testen, um die Robustheit sicherzustellen.

- Unzureichende Challenge-Tests: Unzureichendes Testen von Alarmen, Verriegelungen, Sicherheitsfunktionen, Start-/Herunterfahrsequenzen, Szenarien für Stromausfall/Wiederherstellung und Fehlerbehandlung. Diese sind entscheidend für einen sicheren und zuverlässigen Betrieb.

- Vage Betriebsparameter in Protokollen: Protokolle, in denen "Mischergeschwindigkeit testen" angegeben wird, ohne die zu testenden Geschwindigkeiten, die Dauer, die Lastbedingungen und das erwartete Ergebnis (z. B. Stabilität, Genauigkeit) zu definieren, führen zu inkonsistenten und unvollständigen Tests.

- Abnahmekriterien, die nicht mit den Anforderungen verknüpft sind: Akzeptanzkriterien wie "Motor läuft" oder "Heizung schaltet sich ein" sind bedeutungslos. Sie müssen quantitativ sein und mit funktionalen Anforderungen verknüpft werden: "Prüfen Sie, ob die Motordrehzahl 10 Minuten lang stabil bei 100 U/min +/- 5 U/min liegt" oder "Prüfen Sie, ob die Kammer innerhalb von 15 Minuten 50 °C +/- 2 °C erreicht und die Temperatur 30 Minuten lang hält".

- Unzureichende Stichprobengrößen oder Testdauern: Die einmalige Durchführung einer Funktion reicht möglicherweise nicht aus, um die Zuverlässigkeit nachzuweisen. Möglicherweise fehlt eine statistische Begründung oder eine Begründung für die Anzahl der Testläufe oder die Testdauer.

- Ignorieren der Wechselwirkungen zwischen Komponenten: Wenn Funktionen isoliert getestet werden, ohne zu berücksichtigen, wie sie während des normalen Betriebs zusammenwirken, können kritische Fehlerarten übersehen werden.

- Fehlen eines risikobasierten Ansatzes: Wenn alle Funktionen mit der gleichen Strenge getestet werden, anstatt sich auf kritische Parameter zu konzentrieren, die durch Risikobewertungen (z. B. FMEA) ermittelt wurden, können Ressourcen verschwendet und risikoreiche Funktionen möglicherweise nicht ausreichend getestet werden.

- Verwendung von nicht kalibrierter Testausrüstung: Die Verwendung von nicht kalibrierten Zeitgebern, Drehzahlmessern, Temperaturfühlern usw. zur Überprüfung der Gerätefunktion macht die Ergebnisse ungültig.

Vermeidungsstrategien für OQ:

- Betriebsbereiche klar definieren: Definieren Sie auf der Grundlage von URS und FS ausdrücklich den gesamten vorgesehenen Betriebsbereich für kritische Parameter.

- Worst-Case-Tests einbeziehen: Identifizieren und testen Sie Worst-Case-Szenarien (hohe/niedrige Grenzwerte, maximale Belastung, schwierige Parameterkombinationen) auf der Grundlage von Risikobewertung und Prozessverständnis.

- Entwickeln Sie detaillierte Testfälle: Definieren Sie für jede Funktion die spezifischen Schritte, Eingaben, erforderlichen Bedingungen, erwarteten Ergebnisse und klaren, messbaren Akzeptanzkriterien.

- Testen Sie alle Betriebsmodi: Umfassen Sie Tests für den Normalbetrieb, das Anfahren, das Herunterfahren, den Leerlauf, Fehlerzustände, die Wiederherstellung und Notstopps. Testen Sie Alarme und Verriegelungen rigoros, indem Sie die Auslösebedingungen simulieren.

- Verknüpfen Sie die Abnahmekriterien mit den Spezifikationen: Stellen Sie sicher, dass jedes OQ-Abnahmekriterium direkt mit einer Anforderung in der URS oder FS korreliert und quantifizierbar ist.

- Begründen Sie Testdurchläufe/Dauer: Begründen Sie (oft risikobasiert), wie oft eine Funktion getestet wird oder wie lange der Test dauert.

- Kalibrierte Testinstrumente: Stellen Sie sicher, dass alle Mess- und Prüfgeräte, die während der OQ verwendet werden, innerhalb ihrer Kalibrierungsfrist liegen und für die erforderliche Genauigkeit geeignet sind. Dokumentieren Sie den Kalibrierungsstatus.

- Risikobewertung einbeziehen: Verwenden Sie Risikobewertungsinstrumente (FMEA, FTA), um kritische Funktionen und Parameter zu identifizieren, die die strengsten OQ-Tests erfordern.

- Gründliche Dokumentation: Zeichnen Sie alle Testparameter, Beobachtungen, Rohdaten und Gut/Schlecht-Ergebnisse sorgfältig auf. Fügen Sie ggf. Ausdrucke oder Datenprotokolle bei.

Häufige Fehler bei der Leistungsqualifizierung (PQ) und deren Vermeidung

PQ demonstriert die Konsistenz unter realen Bedingungen. Fehler bedeuten, dass der Prozess möglicherweise nicht zuverlässig Qualitätsprodukte erzeugt.

Häufige PQ-Fehler:

- Verwendung nicht-repräsentativer Bedingungen (das "Golden Batch"-Syndrom): Die PQ wird unter idealen, streng kontrollierten Bedingungen durchgeführt, die nicht die routinemäßigen Produktionsschwankungen widerspiegeln (z. B. nur sehr erfahrene Bediener, ausgewählte Rohmaterialchargen, minimale Umweltschwankungen). Dies zeigt nicht die Leistungsfähigkeit in der realen Welt.

- Unzureichende Anzahl von Läufen/Chargen: Oft wird die "Faustregel" von drei erfolgreichen PQ-Losen ohne Begründung angewendet. Die Anzahl der Durchläufe sollte statistisch begründet sein oder auf einer Risikobewertung basieren, um Vertrauen in die Prozesskonsistenz zu schaffen. Ein einziger Durchlauf ist für die PQ niemals ausreichend.

- Unzureichende Stichprobenpläne: Verwendung statistisch ungültiger oder nicht repräsentativer Probenahmepläne bei PQ-Läufen. Die Proben sollten an Stellen und zu Zeitpunkten entnommen werden, von denen bekannt ist, dass sie innerhalb der Charge oder des Prozesses am schwierigsten oder variabelsten sind.

- Akzeptanzkriterien, die nicht die Produktqualität oder Prozessfähigkeit widerspiegeln: PQ-Annahmekriterien müssen direkt mit den vordefinierten kritischen Qualitätsattributen (CQAs) des Produkts verknüpft sein und zeigen, dass der Prozess in der Lage ist (z. B. unter Verwendung von Messgrößen wie Cpk oder Ppk), die Spezifikationen durchgängig zu erfüllen. Es reicht nicht aus, die Freigabespezifikationen für einige wenige Chargen zu erfüllen; der Nachweis der Beständigkeit ist entscheidend.

- Ignorieren von Routinevariationen: Das Versäumnis, erwartete reale Schwankungen in den PQ-Entwurf einzubeziehen, wie z. B. verschiedene Schichten des Bedienpersonals, normale Schwankungen der Rohstoffchargen (innerhalb der Spezifikation) und typische Umweltschwankungen.

- Unzureichend definierte "normale" Betriebsbedingungen: Das PQ-Protokoll muss klar definieren, was die "normalen" Betriebsbedingungen sind, unter denen die Konsistenz nachgewiesen werden soll. Dies sollte auf den Bereichen basieren, die während der OQ qualifiziert wurden, aber typische Produktionseinstellungen darstellen.

- Behandlung der PQ als Wiederholung der OQ: Der Schwerpunkt der PQ verlagert sich von der Gerätefunktion (OQ) auf die Konsistenz der Prozess-/Produktergebnisse. Die einfache Wiederholung von OQ-Tests unter Last erfüllt nicht den Zweck der PQ. Der Schwerpunkt muss auf dem Produkt liegen, das durch den Prozess erzeugt wird.

- Fehlende Integration mit Verfahren: Durchführung von PQ ohne strikte Einhaltung der genehmigten Standardarbeitsanweisungen (SOPs), die in der Routineproduktion verwendet werden.

Präventionsstrategien für PQ:

- Routineproduktion simulieren: Entwerfen Sie PQ-Protokolle, die die tatsächlichen Produktionsbedingungen so genau wie möglich widerspiegeln. Verwenden Sie Standardbetriebsverfahren, geschultes Produktionspersonal, repräsentative Rohstoffe (innerhalb der Spezifikation) und typische Chargengrößen.

- Begründen Sie die Anzahl der Läufe: Legen Sie die Anzahl der PQ-Läufe (z. B. Chargen) auf der Grundlage der Risikobewertung, der Prozesskomplexität und der statistischen Zuverlässigkeitsanforderungen fest. Dokumentieren Sie die Gründe dafür klar. Drei erfolgreiche Läufe sind üblich, sollten aber begründet werden.

- Entwickeln Sie statistisch gültige Stichprobenpläne: Arbeiten Sie mit Statistikern zusammen oder verwenden Sie etablierte statistische Methoden, um Probenahmeorte, -häufigkeiten und -mengen festzulegen, die für die gesamte Charge repräsentativ sind und auf mögliche Schwankungen reagieren. Verknüpfen Sie die Probenahme mit den CQAs.

- Fokus auf Produkt-CQAs und Prozessfähigkeit: Definieren Sie PQ-Akzeptanzkriterien auf der Grundlage der Erreichung vordefinierter CQAs für das Produkt. Bewerten Sie die Prozessfähigkeit mithilfe geeigneter statistischer Instrumente, um Konsistenz und Kontrolle nachzuweisen.

- Erwartete Variabilität einbeziehen: Sofern machbar und angemessen (auf der Grundlage des Risikos), sollten Elemente der normalen betrieblichen Variabilität (z. B. verschiedene Bediener in verschiedenen Läufen, verschiedene zugelassene Materialchargen) in das PQ-Studiendesign aufgenommen werden.

- Definieren Sie die normalen Betriebsparameter klar und deutlich: Legen Sie die Zielparameter und normalen Betriebsbereiche (abgeleitet von der OQ) fest, die während der PQ-Läufe verwendet werden. Überwachen und dokumentieren Sie diese während der Läufe.

- Verwenden Sie genehmigte SOPs: Führen Sie die PQ strikt nach dem Entwurf oder den genehmigten SOPs für die Routinefertigung durch. Die PQ dient auch der Verifizierung dieser Verfahren.

- Zusammenarbeit ist der Schlüssel: Beziehen Sie Produktion, Technik, QC und QA in den Entwurf, die Ausführung und die Überprüfung von PQ-Protokollen und -Ergebnissen ein.

Übergreifende Fehler, die alle Phasen betreffen

Abgesehen von phasenspezifischen Fehlern werden die Validierungsbemühungen häufig durch mehrere systemische Probleme untergraben:

-

Unzulängliches Protokolldesign (allgemein): Protokolle in allen Phasen leiden unter Mehrdeutigkeit, mangelnden Details, fehlenden Schritten, undefinierten Ein- und Ausgängen und schlecht strukturierten Tests.

- Vorbeugung: Investieren Sie Zeit in die Erstellung klarer, detaillierter, schrittweiser Protokolle. Fügen Sie Voraussetzungen, spezifische Anweisungen, Anforderungen an die Datenaufzeichnung und Akzeptanzkriterien für jeden Schritt hinzu. Verwenden Sie Vorlagen und Peer-Reviews.

-

Unzureichend definierte Abnahmekriterien (allgemein): Die Kardinalsünde. Kriterien, die subjektiv ("erscheint korrekt"), vage ("innerhalb der Grenzen" ohne Definition von Grenzen) oder nicht messbar ("läuft reibungslos") sind, sind nutzlos.

- Vorbeugung: Stellen Sie sicher, dass ALLE Abnahmekriterien SMART (Spezifisch, Messbar, Erreichbar, Relevant, Zeitgebunden) sind und sich direkt auf eine Anforderung zurückführen lassen (URS, FS, CQA). Definieren Sie sie vor der Ausführung.

-

Unzureichende Ausbildung: Dem Personal, das die Protokolle ausführt, fehlt möglicherweise das Verständnis für die Ausrüstung, den Prozess, die Absicht des Protokolls, die GDP (Good Documentation Practices) oder die Gründe für die Validierung.

- Vorbeugung: Implementieren Sie umfassende Schulungsprogramme, die die spezifischen Geräte/Prozesse, die relevanten SOPs, die Protokollausführung, die GDP und die Gründe für die Validierung abdecken. Dokumentieren Sie die Wirksamkeit der Schulungen.

-

Dokumentationsfehler (GDP-Fehlschläge): Unleserliche Eintragungen, Verwendung von White-out, Rückdatierung, fehlende Unterschriften/Daten, unvollständige Datenerfassung, Aufzeichnung von Daten auf Papierfetzen und rückwirkende Dokumentation.

- Vorbeugung: Strenge Schulung zum Thema GDP. Verwendung gut gestalteter Protokollformulare mit ausreichend Platz. Einführung von Echtzeit-Dokumentationsverfahren. QS-Prüfung der ausgefüllten Protokolle auf GDP-Konformität.

-

Probleme bei der Behandlung von Abweichungen: Versäumnis, unerwartete Ereignisse oder Diskrepanzen während der Prüfung zu dokumentieren, unzureichende Untersuchung der Grundursache oder Durchführung von Korrekturmaßnahmen ohne angemessene Begründung oder Überprüfung.

- Vorbeugung: Führen Sie vor Beginn der Validierung ein robustes Verfahren für das Abweichungsmanagement ein. Schulung des Personals zur sofortigen Erkennung und Meldung von Abweichungen. Stellen Sie eine gründliche Ursachenanalyse und dokumentierte Korrektur-/Vorbeugungsmaßnahmen (CAPAs) mit Wirksamkeitskontrollen sicher.

-

Versäumnisse bei der Änderungskontrolle: Vornahme nicht dokumentierter Änderungen an der Ausrüstung, dem Verfahren oder der Software nach Abschluss der Validierung, wodurch der qualifizierte Zustand ungültig wird.

- Vorbeugung: Implementierung eines strengen Änderungskontrollsystems. Jede vorgeschlagene Änderung an einem validierten System muss formell auf ihre Auswirkungen auf den validierten Zustand geprüft werden, was eine erneute Validierung erforderlich machen kann.

-

Fehlen eines risikobasierten Ansatzes: Entweder werden triviale Aspekte erschöpfend getestet oder Funktionen/Parameter mit hohem Risiko, die durch eine Risikobewertung ermittelt wurden, werden nicht mit ausreichender Strenge geprüft.

- Vorbeugung: Integration eines formalen Risikomanagements (z. B. ICH Q9) in den gesamten Validierungszyklus, um den Umfang und die Tiefe der Tests zu steuern und die Anstrengungen auf Elemente zu konzentrieren, die für die Produktqualität und die Patientensicherheit entscheidend sind.

-

Schlechte Planung und Koordinierung: Überstürzte Validierungsaktivitäten, unzureichende Ressourcen (Zeit, Personal, Budget), mangelnde Kommunikation zwischen den Abteilungen (Technik, QA, Produktion, QC), was zu Fehlern und Versäumnissen führt.

- Vorbeugung: Entwickeln Sie einen umfassenden Validation Master Plan (VMP). Planen Sie die einzelnen Validierungsprojekte gründlich mit realistischen Zeitvorgaben und Ressourcenzuweisungen. Fördern Sie von Anfang an die abteilungsübergreifende Kommunikation und Zusammenarbeit.

Schlussfolgerung: Validierung als Investition

Validierungstests (IQ, OQ, PQ) sind eine komplexe, aber nicht verhandelbare Anforderung in regulierten Branchen. Fehler in diesen Phasen sind keine Seltenheit, da sie oft auf unzureichende Planung, schlecht definierte Protokolle und Abnahmekriterien, unzureichende Schulung und Dokumentationsmängel zurückzuführen sind. Die Folgen dieser Fehler reichen von kostspieligen Verzögerungen und behördlichen Maßnahmen bis hin zu potenziell katastrophalen Fehlern bei der Produktqualität.

Um diese Fehler zu vermeiden, ist ein proaktiver, systematischer und detailorientierter Ansatz erforderlich. Es beginnt mit soliden Anforderungsspezifikationen und Risikobewertungen, gefolgt von der Entwicklung klarer, umfassender und eindeutiger Protokolle mit vordefinierten, objektiven Akzeptanzkriterien. Gründliche Schulungen, die Einhaltung guter Dokumentationspraktiken, ein effektives Abweichungs- und Änderungsmanagement sowie eine enge Zusammenarbeit zwischen den Abteilungen sind ebenfalls von entscheidender Bedeutung.

Die Validierung darf nicht nur als letzte Hürde betrachtet werden, sondern muss als integrierter Bestandteil des Qualitätssystems und als entscheidende Investition in die Produktqualität und Patientensicherheit gesehen werden. Durch das Verständnis der häufigsten Fallstricke und die sorgfältige Anwendung von Präventionsstrategien können Unternehmen eine solide Grundlage für Nachweise schaffen, die Einhaltung von Vorschriften gewährleisten und letztendlich durchgängig sichere und wirksame Produkte liefern. Es ist nicht einfach, die Bestie der Validierung zu zähmen, aber mit Voraussicht und Sorgfalt ist es machbar.

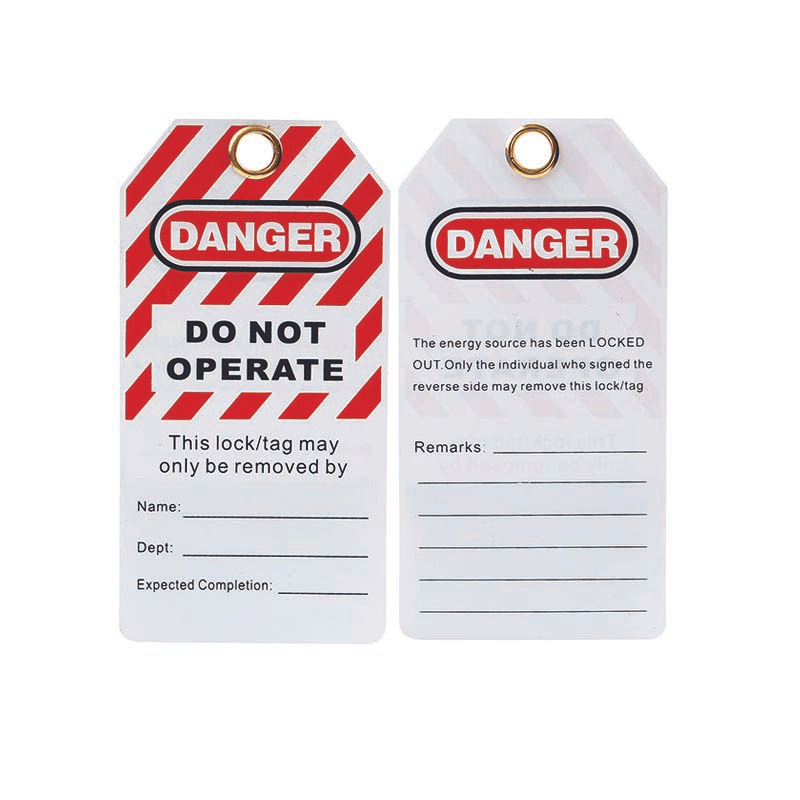

Benötigen Sie Expertenrat zu Lockout Tagout?

Lockout Tagout (LOTO) ist für die Sicherheit am Arbeitsplatz von entscheidender Bedeutung, aber die korrekte Umsetzung kann schwierig sein. Ganz gleich, ob Sie Ratschläge zu den besten Praktiken, zu den Schulungsanforderungen oder zur Auswahl der richtigen Lockout-Geräte benötigen, The Lock Box ist für Sie da.

Unser Team von LOTO-Experten steht bereit, um Ihre Fragen zu beantworten und maßgeschneiderte Lösungen für Ihre Einrichtung anzubieten.

Kontaktieren Sie uns noch heute unter hello@thelockbox.ch - lassen Sie uns dafür sorgen, dass Ihr Arbeitsplatz sicher ist und den Vorschriften entspricht!